在工業4.0浪潮席卷全球的今天,數字化工廠已成為制造業轉型升級的核心目標。它不僅僅是生產設備的自動化,更是以數據為驅動,實現生產全流程的智能化、柔性化與高效協同。在這一深刻變革中,Siger MDA智能系統 以其先進的計算機系統集成能力,正成為企業構建新一代數字化工廠的強大引擎與核心支柱。

一、 數字化工廠的核心挑戰與集成需求

數字化工廠的構建,本質上是將信息物理系統(CPS)、物聯網(IoT)、大數據、人工智能等前沿技術與傳統制造流程深度融合的過程。這一過程面臨諸多挑戰:

1. 信息孤島林立:生產設備(OT)、企業資源計劃(ERP)、制造執行系統(MES)、產品生命周期管理(PLM)等系統往往來自不同供應商,協議與數據格式各異,難以互通。

2. 數據價值挖掘不足:海量的生產、設備、質量、能耗數據被采集,但缺乏有效整合與分析工具,無法轉化為優化決策的洞察。

3. 系統柔性不足:市場變化快速,傳統僵化的系統架構難以支持生產線的快速重構與訂單的靈活響應。

這些挑戰的解決,高度依賴于強大、靈活且智能的計算機系統集成能力。

二、 Siger MDA智能系統:定義新一代系統集成平臺

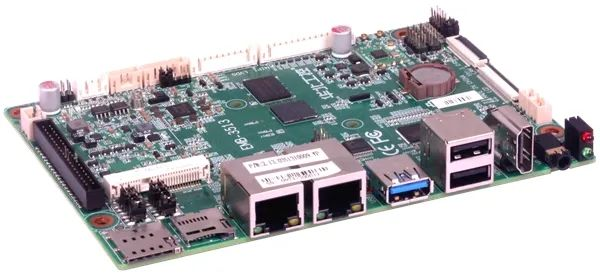

Siger MDA(Model-Driven Architecture,模型驅動架構)智能系統,并非一個單一的應用軟件,而是一個基于模型驅動理念構建的頂層智能集成與開發平臺。它從根本上改變了傳統系統集成“點對點”、硬編碼的復雜模式。

其核心優勢體現在:

- 模型驅動,統一語言:MDA通過建立業務模型、數據模型、流程模型等,為工廠的各類元素(設備、物料、工序、人員)及其交互關系提供統一的數字化描述。這相當于為整個工廠創建了一個“數字孿生”藍圖,所有系統集成與功能開發都基于此模型進行,確保了數據同源與邏輯一致。

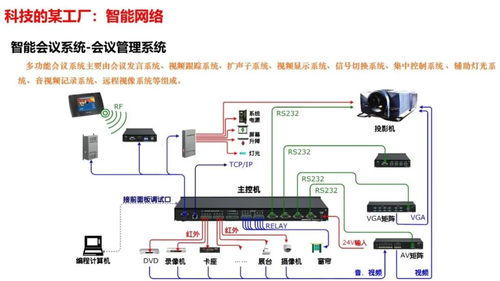

- 強大的異構系統集成能力:系統內置豐富的適配器與連接器,能夠輕松對接各類工業協議(如OPC UA、Modbus、Profinet)、數據庫、API接口以及主流的商業軟件(如SAP、Oracle、用友、金蝶)。它作為“中樞神經系統”,打破了OT與IT之間的壁壘,實現從底層設備傳感器到頂層管理決策的縱向貫通,以及跨部門、跨系統的橫向協同。

- 可視化低代碼/零代碼開發:平臺提供圖形化的配置與開發環境,允許工程師通過拖拽組件、配置規則的方式,快速構建數據看板、工作流、預警規則和智能應用。這極大地降低了開發門檻與周期,使業務人員也能參與到數字化應用的構建中,快速響應業務變化。

- 內置智能分析與決策引擎:集成大數據處理與AI算法庫,能夠對匯聚的全域數據進行實時分析與挖掘,實現設備預測性維護、產品質量智能診斷、生產工藝參數優化、能源消耗動態調控等高級應用,真正將數據轉化為生產力。

三、 助力數字化工廠落地的多維價值

通過Siger MDA智能系統的深度應用,數字化工廠將在多個維度實現價值飛躍:

- 運營透明化:實時全景可視的生產指揮中心,讓管理者對生產進度、設備狀態、物料流轉、質量情況一目了然。

- 生產敏捷化:基于模型的快速配置能力,支持生產線快速換型、訂單動態排程,提升應對市場波動的柔性。

- 決策智能化:由數據驅動的預警、預測與優化建議,輔助甚至替代部分人工決策,減少異常停機,提升產品良率與資源利用率。

- 維護前瞻化:通過設備運行數據的持續監測與AI分析,變“事后維修”為“預測性維護”,大幅降低非計劃停機損失與維護成本。

- 知識沉淀化:將優秀工藝、操作經驗固化為平臺中的模型與規則,實現企業核心知識的數字化傳承與復用。

****

數字化工廠的構建是一場深刻的系統性工程,其成敗關鍵在于能否實現各類要素與系統的有效集成與智能協同。Siger MDA智能系統,以其模型驅動的先進架構、強大的異構集成能力和智能化內核,為這一復雜工程提供了堅實的“數字基座”。它不僅是連接過去與未來的橋梁,更是驅動制造業從“制造”邁向“智造”的核心加速器。選擇Siger MDA,意味著選擇了一條更高效、更靈活、更智慧的數字化工廠建設路徑,為企業在激烈的全球競爭中贏得先機。